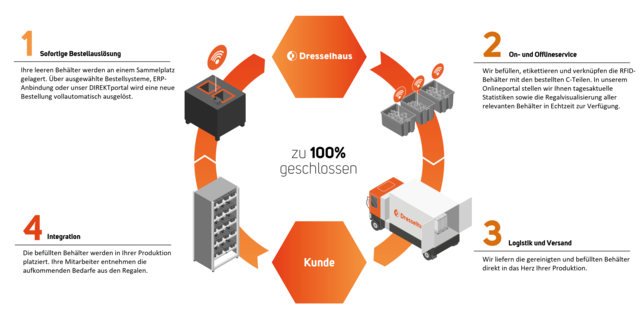

Doch trotzdem verursachen sie signifikante Prozesskosten. Der Grund: ihre hohe Bestellfrequenz. Eine Supply Chain mit automatisierten Prozessen könnte diese Kosten minimieren und damit die Wettbewerbsfähigkeit des Unternehmens sichern. Die Firma Joseph Dresselhaus aus Herford hat eigens für die C-Teileabwicklung ihr RFIDgestütztes Direkt-Kanban-System mit modularen Beschaffungs- und Logistikkonzepten sowie vielfältigen Produkt- und Servicelösungen entwickelt. Über RFID-gestützte Behältersysteme werden produzierende OEMs und mittelständische Unternehmen mit Kleinteilen versorgt.

Regalvisualisierung in Echtzeit erhalten

Dabei wird jede Behälterbewegung in einer speziellen Software erfasst und im Dresselhaus Direkt-Portal (shop.dresselhaus.de) dokumentiert. Damit erhält der Kunde jederzeit Auskunft über den Status seines Systems, inklusive Regalvisualisierung in Echtzeit. Basierend auf diesen Daten werden alle Artikel verbrauchsnah disponiert, Bestände regelmäßig optimiert und Statistikdaten aktualisiert. Die Aus- und Anlieferung erfolgt just-in-time direkt an die Fertigungslinie der Produktion.

Mehrwertpartnerschaft mit vielen Vorsteilen

„Die C-Teile unserer Kunden sind unsere A-Teile", erklärt Axel Türke, Geschäftsbereichsleiter Industrie OEM bei Dresselhaus, die Sorgfalt, mit der Dresselhaus die C-Teile-Versorgung seiner Kunden sichert. Die Herforder beliefern mehr als 5.000 namhafte Unternehmen mit individuell ausgelegten Verbindungselementen und Produkten der Befestigungstechnik. Dafür stehen über 85.000 Palettenplätze innerhalb der Firmengruppe zur Verfügung. Dazu zählen ca. 210.000 unterschiedliche Artikeln, 25.000 standardisierten DIN- und Normartikel und eine europaweite Belieferung. Die Kunden können sich damit auf ihre Kernkompetenzen konzentrieren und profitieren gleichzeitig von einer maximalen Versorgungs- und Prozesssicherheit auch in turbulenten Zeiten. Zudem ziehen sie Nutzen aus verschlankten, transparenten Prozessen, reduzierten Kosten und optimiertem Fertigungsplatz. Die Anforderungen an einen Partner für ein modernes C-TeileManagement umfassen nicht nur das Bereitstellen reiner

DIN- und Normteile. Ebenso gilt es produktübergreifende Artikelgruppen von Sonderund Zeichnungsteilen über Hilfs- und Betriebsstoffe bis hin zu vorkonfektionierten Beuteln

und Kittings für die Montage oder Ersatzteileversorgung abzuwickeln. Jede Produktgruppe erfordert eine andere Logistik. Dabei wird die Bedeutung der maximalen Verfügbarkeit des richtigen Artikels in passender Menge und Qualität am korrekten Verwendungsort zur rechten Zeit besonders deutlich.

Materialverbrauch am Verbrauchsort ausrichten

Kanban (japanisch für Karte, Tafel, Beleg) ist eine erfolgreiche Methode, die Nachschubsteuerung in der Produktion nur nach dem tatsächlichen Materialverbrauch am Bereitstellungsund Verbrauchsort auszurichten (Pul!- statt Push-Prinzip). Es werden somit nur die erforderlichen Produktionsmengen entlang der Wertschöpfungskette

gebraucht. Lokale Bestände an Vor-/ Zwischenprodukten reduzieren sich damit. Ziel ist eine kostenoptimierte Steuerung der Wertschöpfungskette auf jeder Fertigungsstufe. ,,Mit unserem Direkt-Kanban-System bieten wir unseren Kunden eine solche Lösung. Der Nachschub wird automatisch durch die Bewegungsabläufe der Mitarbeiter in

der Produktion ausgelöst", erläutert Stephan Pertschy, Geschäftsbereichsleiter Mittelstandsindustrie & Digital Business bei Dresselhaus. Das Direkt-Kanban-System

umfasst Direkt-Regale, -Schütten und -Etiketten. Lesegeräte erkennen die Behälter anhand eines passiven RFID-Transponders, der seine Daten an das Dresselhaus-ERP übermittelt. Auf diese Weise veranlasst jeder Behälter eigenständig die Nachschubversorgung. Wird viel Produziert, d. h. viel entnommen, werden viele Nachschübe erzeugt. Genauso passt sich die Teileversorgung automatisch sinkenden Fertigungsmengen oder Ruhezeiten an. Diese Vorgehensweise

- - optimiert Bestellprozesse,

- - vermeidet unnötige Lagerbestände,

- - spart kostbare Produktionsfläche und

- - senkt laufende Kosten.

Direkt-Bestellknopf unterjedem Behälter

Neu im Programm sind weitere Optionen zum Auslösen der Nachbestellungen: Die DirektRegalwaage leitet den Bestellvorgang aus, wenn ein definiertes Gewicht unterschritten

wird. Alternativ veranlasst das Drücken des Direkt-Bestellknopfs, der unter jedem Behälter installiert werden kann, eine Order. Der Direkt-Handschuh liest bei jeder Bewegung die Direkt-Etiketten aus und übermittelt die Daten an das Dresselhaus-ERP, um Wareneingänge schnell und effizient zu erfassen.

Erforderlichen Teile direkt entnahmebereit

Die Kanban-Behälter aus recycelbarem Kunststoff funktionieren ähnlich wie Getränkekisten. Dresselhaus holt die leeren Behälter beim Kunden ab und liefert im Gegenzug bedarfsgerecht gefüllte Kanban-Behälter an. So erhält der Kunde die erforderlichen Teile direkt entnahmebereit – ohne Verpackung. Dank optimierter Frachten

und saisonal angepasster Lieferzyklien wird zusätzlich C02 eingespart. Damit ist das KanbanSystem von Dresselhaus eine nachhaltige Versorgung für Unternehmer.

Deutsch

Deutsch English

English